Resumen

Resumen

Si uno atropella a un peatón y éste muere hay que esperar a que el tránsito llegue a levantar el croquis; pero a veces dichos croquis son modificados para inculparnos más.

Si ud cree que el croquis no corresponde con la escena original, aunque le parezca extraño, *NO SE NIEGUE A FIRMARLO*, pues ante su negativa, un testigo (por lo general alguien conocido) firma el croquis, que no se podrá cambiar después.

Lo correcto es firmarlo y en la parte que dice OBSERVACIONES escribir que usted no está de acuerdo, que el croquis esta cambiado, etc. No le pida permiso ni le diga al agente de tránsito que usted va a escribir en Observaciones, pues él lo puede intimidar con cosas como irrespeto a la

autoridad etc.

Asi que hágalo sin decir nada a él, es su derecho.

Necesitas

Si tiene la posibilidad de tomar fotos, hágalo! UTILICE LA CAMARA DE SU CELULAR Si el peatón queda herido lo ideal es esperar a que llegue una ambulancia, pero uno debe hacer un juicio y valorar el estado

de la persona, porque si la persona muere mientras la ambulancia llega, usted va a ser inculpado por no prestar ayuda. De manera que si usted cree que la persona necesita ayuda inmediata y la ambulancia no llega, usted debe llevarla a la clínica más cercana.

Si en este caso la persona llegare a morir en su automóvil, no se detenga en ningún comisaria o estación de policía, pues usted puede ser inculpado por homicidio y el cuerpo de la persona se constituye en prueba.

Usted debe seguir hasta el hospital o clínica y allí los médicos determinarán que la persona murió en un accidente de tránsito; o aún mejor, podría llegar con vida.

A su vez, al hospital llegará un policía de tránsito que en ese momento se convierte en Policía Judicial (ya que él recoge todas las pruebas y testimonios que va a entregar a un fiscal) y le pedirá a usted, el

conductor(a), una versión libre de lo sucedido.

Pasos

POR NINGUNA RAZON DIGA QUE LE DIÓ, LO ATROPELLÓ, LO GOLPE, etc., porque usando esa Terminología usted estaría aceptando la culpa y dándole la razón a los que lo quieren estafar. Diga que usted iba por la vía 'x' a velocidad 'x' y la Persona se atravesó y se presentó un ACCIDENTE.

El policía de tránsito le va a preguntar con qué parte del carro golpeó al peatón, no caiga en su trampa, diga que la persona se atravesó y ella fue quien golpeó el carro en la parte de adelante....NO responda que UD

LO GOLPEO CON 'X' PARTE, porque esta aceptando la responsabilidad

El próximo paso es que a usted lo lleven a Medicina Legal, y le hagan 2 pruebas que son muy diferentes: prueba de embriaguez y prueba de sangre.

La de embriaguez es en la que lo ponen a caminar el línea recta, mirar fijamente un dedo, etc. Si usted da negativo(a) en esta prueba NO deje que le hagan la prueba de sangre; usted no está obligado y esta última

puede salir positiva así usted este sobrio. Esto debido a que el alcohol permanece por algunos días en la sangre.

Así que si usted ha bebido licor en los días anteriores la prueba puede salir positiva así usted esté en sus cabales. Pero si la prueba de embriaguez da positiva usted no se puede oponer a la de sangre, pues es

para confirmar.

En este caso NO ACEPTE jeringas que no sean abiertas delante suyo. De aquí usted será llevado a una lugar de resguardo de la fiscalía, y será detenido Por 72 horas y su carro será llevado al corralón.

Importante

Si usted sospecha que está siendo víctima de un montaje dígalo, pida que se investigue, contacte a un abogado; no deje que estos delincuentes se salgan con la suya. Por lo general estas personas demandan a los 8-10 días del accidente, y cuando se presentan demandas tan rápido... sospeche!!, el 90% de ellas son arregladas, y oscilan entre los valores de $80 a $390 mil pesos o mas, amparados bajo dictámenes por Peritos de Medicinal legal que son cómplices y dicen que la persona tiene incapacidad de 9 o 10 meses cuando en realidad la incapacidad es de 20 días, y el tiempo de incapacidad es determinante para que el juez dicte el precio que hay que pagar.

Uno puede pedir un segundo aval de otro perito si tiene sospechas y salvar de esta manera su patrimonio. Si un segundo perito difiere enormemente del primero, éste último quedará al descubierto y pagará con

cárcel y perderá su tarjeta profesional, y se descubrirá que usted ha sido víctima de un montaje.

No se trata de pensar que los verdaderos accidentes no ocurren, pero es bueno estar informados de todo esto ya que la estadística es grande.

Ojala nunca tengan necesidad de esto, pero es importantes estar prevenidos.

A.R.

Así que, por favor, tomemos precauciones y cuidémonos. Háganse asesorar De su seguro y recuerde no caer en el juego de palabras que pueden terminar inculpándolo así usted no tenga la culpa'.

fuente:http://wiki.biensimple.com/display/tiempolibre/Que+hacer+en+caso+de+atropellar+a+alguien

Resumen

Resumen Aquí encontrara una breve descripción de los pasos administrativos y trámites que debería seguir en caso de haber tenido un accidente de tránsito, que lamentablemente en verano son más comunes de lo que pensamos...

Aquí encontrara una breve descripción de los pasos administrativos y trámites que debería seguir en caso de haber tenido un accidente de tránsito, que lamentablemente en verano son más comunes de lo que pensamos...

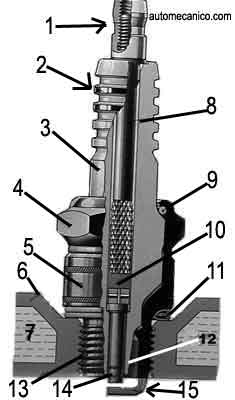

. Tenga cuidado de no llegar a la compresión total del muelle, en el caso de que el árbol de levas nuevo produzca una alzada de válvula demasiado elevada para la altura del muelle. En tal caso, lo mas conveniente será utilizar doble muelle (uno interno y otro externo). Cuando se alcanza al nivel máximo de la alzada de válvula, debe haber una holgura mínima entre las espiras del muelle de 0,25 a 0,30 milímetros. Otro inconveniente que puede haber es que la alzada de la válvula esta limitada por la parte superior de la guía de válvula y la holgura entre las válvulas y la parte superior del pistón, hay que evitar que lleguen a tocarse, si se produce este hecho, habría que rectificar dichos elementos.

. Tenga cuidado de no llegar a la compresión total del muelle, en el caso de que el árbol de levas nuevo produzca una alzada de válvula demasiado elevada para la altura del muelle. En tal caso, lo mas conveniente será utilizar doble muelle (uno interno y otro externo). Cuando se alcanza al nivel máximo de la alzada de válvula, debe haber una holgura mínima entre las espiras del muelle de 0,25 a 0,30 milímetros. Otro inconveniente que puede haber es que la alzada de la válvula esta limitada por la parte superior de la guía de válvula y la holgura entre las válvulas y la parte superior del pistón, hay que evitar que lleguen a tocarse, si se produce este hecho, habría que rectificar dichos elementos.